ARTICULOS DE CASOS

¿Arte o ciencia?

Por David Boger, Gerente de ventas y Allen Powell, Ingeniero de aplicaciones regional Flexicon CorporationLa elección entre transporte neumático por fase diluida o transporte de tornillo flexible no siempre resulta clara

Todos tienen sus reglas básicas al momento de elegir un sistema de transporte — reglas basadas en características de material a granel, distancias y velocidades de flujo requeridas, fuente y destino, configuración de la planta y otras variables. Pero aquellos con experiencia en todos los tipos de sistemas le dirán que la única regla real para seleccionar una tecnología de transporte es que no hay reglas absolutas.

El hecho es que la mayoría de los materiales pueden transportarse usando cualquiera de los diversos métodos. Nadie puede decir con certeza, por ejemplo, que el transporte neumático con presión positiva siempre es la mejor opción para el transporte de materiales de alta temperatura. La elección final se reduce al balancear las ventajas y desventajas de cada tipo de sistema para efectos de la aplicación particular, con todas sus variables. Dicho esto, las siguientes pautas le ayudarán a seleccionar el método óptimo para transportar los productos sólidos a granel.

La primera regla

La primera regla es: pregunte a los expertos. Aunque la ciencia de transporte ha avanzado de manera significativa durante las dos últimas décadas, aún perdura el arte de seleccionar el mejor sistema general y diseñarlo para satisfacer las necesidades individuales. El análisis final exige una comprensión íntima del material y del proceso ya que se relacionan con las fortalezas y las limitaciones de cada tecnología de transportador. Consulte con un especialista sin interés creado en venderle sólo un tipo de equipo. Un experto ponderará cada parámetro y le recomendará la mejor solución.

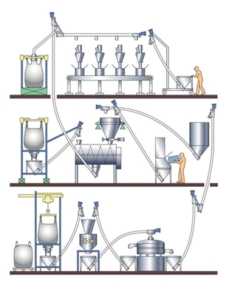

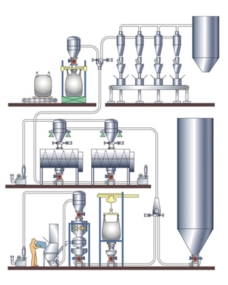

Un corolario de la primera regla es: pruebe antes de comprar. Las pruebas le garantizarán que el sistema especificado transportará realmente su material en polvo o a granel a lo largo de la distancia requerida sin degradación o cambios indeseables en las características de los productos. Una instalación de pruebas completamente equipada y vanguardista contendrá sistemas de tamaño natural que se reconfiguran fácilmente, así como una completa gama de accesorios y equipos periféricos (Figura 1). Abarcará equipos neumáticos y mecánicos de manejo de material a granel a fin de generar una recomendación objetiva basada en el material real. Si verifica el rendimiento antes de la fabricación, podrá evitar costosos juicios erróneos y demoras en la activación y la operación de su sistema.

Comparación de equipos

Un transportador de tornillo flexible (Figura 2), también conocido como transportador espiral, transportador de hélice o transportador de tornillo sinfín sin eje, se compone de un tornillo flexible contenido en un tubo flexible o rígido propulsado por un motor eléctrico. Los materiales están especificados de acuerdo con la aplicación, con el tornillo fabricado de acero para muelles o acero inoxidable y el tubo exterior hecho de plástico o acero. Se trata de un diseño relativamente simple y, por lo general, la opción más económica, con rendimiento eficiente, alta confiabilidad y baja inversión de capital y bajos costos operativos. Cuando se diseña y prueba correctamente, brindará excelente rendimiento a lo largo de una amplia gama de aplicaciones. Asimismo, hay sistemas diseñados específicamente para transportar materiales difíciles de manejar que tienden a apiñarse, encostrarse, embarrarse o fluidizarse, así como materiales frágiles y quebradizos proclives a rupturas o desmoronamientos.

Los transportadores neumáticos (Figura 3) también son diseñados generalmente de manera personalizada para cada aplicación y cumplirán con una amplia gama de requisitos. Mueven materiales a granel suspendidos en una corriente de gas (con mayor frecuencia aire, pero, en ocasiones, algún gas inerte) introducida por un soplador de presión positiva en flujo ascendente de los puntos de admisión del material o por una bomba de vacío en flujo descendente de los puntos de descarga del material. El producto se separa de la corriente de gas en el extremo de la línea por receptores de filtros o separadores ciclónicos o se envía directamente a los recipientes de procesos. Estos sistemas, que pueden ser más complejos que los transportadores mecánicos, se integran en líneas de procesos o de producción y manejan rápidamente diversos productos en el mismo equipo. El transporte neumático por presión positiva se utiliza generalmente para transportar materiales desde una sola fuente hasta uno o múltiples destinos, sobre distancias relativamente más largas y con mayor capacidad que los sistemas de vacío con líneas de transporte de tamaño similar. Los sistemas de vacío permiten recolectar con facilidad el material de contenedores abiertos por medio de varas, así que resultan más idóneos para transportar material desde múltiples fuentes como recipientes de almacenamiento, equipos de procesos y vagones hasta destinos individuales o múltiples.

Elección de un sistema

Los factores que deben evaluarse al momento de elegir un tipo de sistema de transporte son los siguientes:

- Características del material

- Fuente y destino del material

- Parámetros de transporte

- Condiciones de la planta

- Economía

| Variables de Producto y Proceso | Transportadores de tornillo Flexible | Transportadores neumaticos face diluida | |

|---|---|---|---|

| Presión positiva | Vacío | ||

| Características del material | |||

| Partículas ultrafinas | X |

||

| Frágil o friable | X |

X |

X |

| Húmedo, apiñado, encostrado | X |

||

| Alto contenido de grasa o aceite | X |

||

| Materiales mezclados | X |

||

| Sensibilidad al calor | X |

X |

|

| Altas temperaturas | X |

X |

|

| Sensibilidad a la contaminación | X |

X |

X |

| Material peligroso | X |

X |

|

| Fuente y destino del material | |||

| Múltiples fuentes | X |

X |

|

| Múltiples destinos del material | X |

X |

X |

| Transporte directo de sacos o barriles | X |

||

| Fuente de gran capacidad | X |

X |

|

| Fuente o destino del equipo de proceso | X |

X |

X |

| Destino de temperatura muy elevada | X |

||

| Parámetros de transporte | |||

| Menores volúmenes | X |

X |

X |

| Altos volúmenes | X |

X |

|

| Distancias más cortas | X |

X |

|

| Distancias largas | X |

X |

|

| Unidades móviles | X |

X |

|

| Mismo equipo para diversos productos | X |

X |

|

| Facilidad de limpieza | X |

||

| Condiciones de la planta | |||

| Flexibilidad de la ruta del transportador | X |

||

| Ruta indirecta necesaria | X |

X |

|

| Transporte en ángulo | X |

||

| Se requieren vueltas en ángulo recto | X |

X |

|

| Economía | |||

| El más bajo costo inicial | X |

||

| El más bajo consumo de energía | X |

||

| Los más bajos costos operativos | X |

||

| Grandes capacidades, distancias largas | X |

X |

|

Tabla 1. Parámetros de diferentes tipos de transportadores

Características del material

Uno de los factores más importantes que deben considerarse son las propiedades del material transportado, incluyendo densidad aparente, propiedades de flujo, temperatura, contenido de humedad, peligros inherentes y grado permisible de degradación. Ambos transportadores de tornillo flexible y neumático manejarán una amplia gama de productos, desde polvos finos hasta grandes partículas. Ambos pueden diseñarse para mover materiales friables o frágiles, así como materiales sensibles a temperaturas. En la Figura 4 se ilustran algunos de los diferentes tipos de materiales que pueden transportarse.

Los parámetros individuales o una combinación de requisitos pueden balancear la ventaja de un transportador a otro. Los sistemas de transporte neumático son más idóneos para productos secos a granel de flujo libre o flujo semi-libre. Se encuentran disponibles transportadores de tornillo flexible diseñados especialmente para mover materiales más difíciles que pueden ocasionar que se obture un transportador neumático y un transportador de tornillo de uso general se atasque o atore. Estos transportadores diseñados de manera única cuentan con tornillos diseñados especialmente, tolerancias rigurosas y tubos rectos del transportador para manejar en forma eficiente una amplia variedad de productos de flujo difícil. Entre los ejemplos se incluyen materiales húmedos como azúcar moreno, materiales que tienden a apiñarse, pegarse o amontonarse como TiO2 y otros pigmentos, así como productos como mezcla de pasteles que poseen un alto contenido de grasas o aceites.

En los lugares donde resulta importante mantener la temperatura y el contenido de humedad, la exposición a grandes volúmenes de aire puede descartar los sistemas neumáticos. Aunque es posible acondicionar aire para el transportador neumático a fin de cumplir con los requisitos de temperatura y humedad, esto repercute de manera adversa en la economía, sumándose considerablemente a los costos de instalación y operación del sistema. Estos factores determinan que un transportador de tornillo flexible sea una opción más deseable.

Los polvos extremadamente finos (submicras) se transportan mejor en un sistema de tornillo flexible puesto que la cantidad de polvo generada por el proceso es mínima y requiere poca o ninguna filtración de aire en el punto de descarga. Las partículas finas dificultan el mantenimiento limpio de los filtros en un sistema de transporte neumático, lo cual exige un área muy grande de medios de filtración, lo cual puede sumar costos y requerir más espacio de instalación. Los transportadores de tornillo flexible también se erigen como la tecnología preferida cuando se manejan materiales mezclados, ya que a diferencia de los transportadores neumáticos, evitan la separación de mezclas en todo el transportador, sin importar las diferencias en las características de flujo, densidad aparente o tamaño de partículas de los ingredientes.

La balanza se inclina hacia el transporte neumático cuando se manejan materiales peligrosos que requieren el recubrimiento de gas inerte a fin de evitar explosiones, oxidaciones u otros cambios en las características del producto, aunque también es posible recubrir un transportador de tornillo flexible. En los lugares donde es necesario un sistema completamente hermético al aire, el transporte neumático es el método preferente. De igual manera, con un material de muy alta temperatura, un transportador neumático por presión positiva obtiene la ventaja. Un sistema por vacío no puede descartarse, pero deben emprenderse medidas a fin de proteger el movedor de aire y los medios de filtración contra el calor.

En caso de que preocupe la degradación del producto durante el transporte, cualquier sistema debe diseñarse correctamente a fin de reducir los daños. Aquí es donde las pruebas se tornan particularmente importantes, en especial, si no existen criterios fijos y medibles con respecto al grado permisible de degradación. En las pruebas se puede determinar cuánta degradación ocurre con cada tecnología a diversas velocidades de flujo y condiciones de operación. El transporte neumático se ha utilizado para mover productos tan diversos como hojuelas de salvado, rocíos de helado, tapas de botellas, cápsulas y tabletas sin ocasionar daños. Pero la experiencia con ciertos materiales demuestra que el transporte neumático puede alterar significativamente su densidad aparente, mucho más que con un transportador de tornillo flexible. Un programa de pruebas garantizará que, sin importar de qué producto a granel se trate, llegará a su destino con sus propiedades intactas.

Los materiales abrasivos representan una situación única y el personal acostumbrado a manejar abrasivos espera mantener el equipo y reemplazar componentes. Con el transporte de tornillo flexible, es posible que el tornillo exija reemplazarse periódicamente, aunque la interrupción es mínima. Los sistemas neumáticos por fase diluida también pueden manejar materiales abrasivos si otros parámetros favorecen este método de transporte, pero requerirán de reposiciones periódicas de codos, válvulas rotativas y otros componentes. Esto demandará la presencia de un operador con nivel superior de competencia mecánico además de interrupciones más largas para brindar mantenimiento. El diseño y la especificación correctos del sistema, p. ej., distribuciones que reduzcan los puntos de impacto y el uso de codos resistentes a desgastes, pueden aumentar la viabilidad de los sistemas neumáticos.

Fuente y destino del material

Las fuentes del material incluyen equipos de procesos, contenedores pequeños (sacos, tambores o cajas), supersacos o vehículos de transporte a granel (camiones, vagones y barcos).

Cuando los materiales se introducen desde múltiples fuentes, ya sea secuencial o simultáneamente, los transportadores neumáticos se erigen como la mejor opción puesto que pueden necesitarse transportadores de tornillo flexible separados para cada fuente, lo cual incrementa el costo. Pero debido a que los transportadores neumáticos precisan de equipos receptores separados en cada destino, como receptores de filtros, válvulas de pesaje o válvulas rotativas airlock, los transportadores de tornillo flexible pueden representar la alternativa de menor costo cuando se suministra a múltiples puntos de descarga que se encuentran cercanos.

Con respecto al material en sacos, tambores o cajas, un sistema de transporte por vacío con una vara de recolección puede jalar el material directamente desde el contenedor. El uso de un transportador de tornillo flexible requiere que los contenedores se vuelquen o descarguen en una tolva equipada con adaptador de admisión. Cualquier tecnología resulta ideal para transportar productos descargados de supersacos cuando el saco está suspendido correctamente arriba de una tolva receptora que cuenta con el adaptador de admisión adecuado.

El vaciado de volúmenes más grandes de material de camiones, vagones y barcos se logra mejor con un sistema de transporte neumático debido a las configuraciones de estos contenedores más grandes.

Parámetros de transporte

Desde 1990, la capacidad de los transportadores de tornillo flexible ha crecido más de diez veces. Sin embargo, otros parámetros permanecen iguales, los transportadores mecánicos son idóneos para fines de capacidades que corresponden al procesamiento dentro de una planta. Las mayores capacidades asociadas con el desplazamiento de grandes volúmenes de materiales en un tiempo relativamente corto, como en la descarga de barcos o barcazas, se adaptan mejor a un sistema neumático que utiliza líneas de transporte de mayor diámetro.

En los lugares donde las distancias son más cortas, puede ser viable ya sea el transporte mecánico o por vacío, aunque las unidades por vacío tienden a ser más costosas. Conforme se incrementan las distancias, se llega a los límites de un transportador de tornillo flexible y necesitará de varios transportadores en serie. En algún punto, el sistema de transferencia de múltiples transportadores mecánicos se torna más costoso que un sistema neumático comparable. Por el contrario, conforme se incrementa la distancia de transporte, los sistemas de transporte neumáticos resultan más prácticos.

En los sitios donde la movilidad de equipos es esencial, los transportadores de tornillo flexible o los transportadores por vacío pueden diseñarse como unidades modulares autónomas sobre marcos montados en roldanas pivotantes. Sin embargo, si el mismo equipo se utiliza para mover múltiples tipos de sólidos a granel, la versatilidad de un transportador neumático en el manejo de diversos productos puede ser el factor decisivo, puesto que los transportadores de tornillo flexible requieren potencialmente tornillos de diferentes geometrías para manejar diferentes materiales.

La capacidad de limpieza también puede alentar su decisión sobre un transportador, en particular, para fines de procesamiento de alimentos o aplicaciones farmacéuticas y biotecnológicas. Los transportadores de tornillo flexible son más fáciles de limpiar ya que carecen de sellos internos, hendiduras o juntas que puedan atrapar partículas o provocar contaminación. Con sólo revertir la rotación del tornillo evacuará el material residual y permitirá que las superficies interiores lisas se laven con aire, agua, vapor o alguna solución de limpieza. Un sistema de transporte neumático debe diseñarse a fin de disminuir la dificultad de limpieza, con líneas de transporte divididas en secciones desmontables y soportes que permitan el desmontaje de rotores pesados de las válvulas rotativas airlock, lo cual incrementa los costos en forma significativa.

En caso de que el transporte completo de un lote sea esencial, los transportadores neumáticos por vacío o por presión positiva se apuntan la ventaja con respecto a los transportadores de tornillo flexible, los cuales contienen el material residual después de que el transportador ha detenido la descarga. Por tal motivo, debe retirarse el tapón del extremo inferior de un transportador de tornillo y revertirse el tornillo para evacuar el material residual antes de que el transportador pueda higienizarse.

Condiciones de la planta

La distribución de la planta, los requisitos de rutas y las consideraciones de espacio revisten importancia cuando se comparan las opciones de transporte. En los lugares donde la ruta de transporte es recta o puede curvarse ligeramente, el trabajo se logrará con un transportador de tornillo flexible. Si existen numerosos cambios de dirección o vueltas en espacios cortos, entonces la ventaja la obtiene el sistema neumático, aunque al momento de diseñar el sistema el número de curvas debe mantenerse al mínimo y el espacio debe planearse de la mejor manera. Los transportadores neumáticos son los ideales para rutas rectas horizontales o verticales y no deben enrutarse en otros ángulos debido a que la combinación de gravedad y fricción puede afectar de manera negativa el rendimiento del sistema. Si se desea transportar en un ángulo o en una curva, entonces la mejor opción es el transportador de tornillo flexible.

Limitaciones físicas como espacio del suelo y altura del techo también repercuten en la elección de los transportadores. Los transportadores de tornillo flexible exigen un radio de flexión más grande y no pueden efectuar vueltas rígidas, en tanto que las líneas de transporte neumático pueden manejar curvas de ángulo recto.

Los receptores de filtros de los sistemas neumáticos pueden necesitar más altura que la permitida por el techo, por lo que el péndulo se inclina a favor de un tornillo flexible. Sin embargo, en el nivel del suelo, el adaptador de carga de un transportador de tornillo flexible se orienta con frecuencia a adaptar un transportador en inclinación, el cual necesita más espacio que un adaptador de recolección horizontal de flujo directo o sin flujo directo de un sistema por vacío, cambiando el péndulo a la opción neumática.

Cuando una aplicación exige de múltiples tipos de transporte, pueden emplearse ambos transportadores, tornillo flexible y neumático, lo que elimina inconvenientes, como se muestra en la Figura 5.

Todo se reduce a la economía

La anterior discusión ha descrito los factores más comunes que influyen en la elección de transportadores de tornillo flexible y neumáticos. Aunque las características de su material y los requisitos de su proceso pueden dictar claramente una tecnología sobre la otra, ambos transportadores son ideales en la mayoría de las aplicaciones de transporte de material a granel. Entonces, la decisión se reduce a la economía, los transportadores de tornillo flexible ofrecen menos costos operativos y de capital, en especial, sobre distancias más cortas que incluyen menos capacidades y los transportadores neumáticos, aunque superiores en costo inicial y consumo de energía, brindan mayor rentabilidad en capacidades superiores y en distancias más largas.

En el análisis final, una opinión experta y neutra, además de pruebas con equipos de tamaño natural debe confirmar la opción correcta del transportador para satisfacer su necesidad.

Oprima para ampliar

Oprima para ampliar

(Fig. 1) Estos laboratorios de pruebas para sistemas de transporte mecánico (arriba) y sistemas de transporte neumático (abajo) contienen equipos de tamaño natural que pueden reconfigurarse para simular equipos y sistemas en consideración, verificar el rendimiento antes de la fabricación y demostrar el rendimiento de equipos recién construidos.

Oprima para ampliar

(Fig. 2) Plano de planta que muestra configuraciones de un transportador de tornillo flexible

Oprima para ampliar

(Fig. 2) Transportador de tornillo flexible sanitario y móvil

Oprima para ampliar

(Fig. 2) Transportador de tornillo flexible de alta capacidad

Oprima para ampliar

(Fig. 2) Transportador de tornillo flexible con unidad motriz en el extremo de admisión para reducir los requisitos de espacio de la cabeza

Oprima para ampliar

(Fig. 2) Sistema automatizado de procesamiento de mezclado, por lotes y llenado con transportadores de tornillo flexible bajo control automatizado

Oprima para ampliar

(Fig. 3) Plano de planta que muestra el enrutamiento de la línea del transportador neumático

Oprima para ampliar

(Fig. 3) Receptor de filtro arriba de un llenador de supersacos

Oprima para ampliar

(Fig. 3) Combinación de sistema de procesamiento por lotes manual con pérdida de peso con múltiples puntos de admisión del transportador neumático

Oprima para ampliar

(Fig. 3) Receptor de filtro arriba de una mezcladora en hélice

Oprima para ampliar

Oprima para ampliar

Oprima para ampliar

(Fig. 4) De manera colectiva, los sistemas de transporte de tornillo flexible y neumático pueden transportar prácticamente cualquier producto a granel incluyendo: materiales pesados; polvos y aglomerados de flujo libre o de flujo difícil; desde submicras de polvos hasta grandes gránulos; materiales difíciles de transportar como abrasivos, húmedos, pegajosos o productos que se apiñan, encostran, embarran u obturan; materiales peligrosos, productos sensibles a la contaminación; y materiales que se fluidizan o licúan.

Oprima para ampliar

(Fig. 5) Este sistema automatizado de procesamiento por lotes con pesaje transporta material desde los descargadores de supersacos hasta una tolva de pesaje central usando transportadores de tornillo flexible y descarga el lote por medio de una válvula rotativa airlock en un sistema de transportador por vacío.

Q-0950