ARTICULOS DE CASOS

Sistema de descargador de supersacos sellados y transportador frena el polvo, reduce tiempos de ciclos e incrementa la calidad de químicos desodorantes

ST. LOUIS, MO — En la producción de pastillas desodorantes azules para tanques de escusados, Willert Home Products disminuyó el tiempo de procesamiento por lotes en 20%, mejoró la precisión de lotes en 0.01% y eliminó el polvo del área de trabajo usando un sistema automatizado de dos descargadores de supersacos y cinco transportadores de tornillo flexible.El cambio de volcado manual de sacos de 22 kg (50 lb) a descarga automatizada de sacos de 907 kg (2000 lb ) de dos polvos higroscópicos difíciles de mover, recuperó la inversión en el sistema en menos de un año mediante el ciclado de lotes en menos tiempo y la reducción de costos de materia prima. La eliminación de costos de disposición de sacos vacíos de 22 kg (50 lb) contribuyó a los ahorros.

Anteriormente, los sacos de 22 kg (50 lb) de bórax anhidro y sulfato de sodio se volcaban manualmente en un mezclador con capacidad de 2,267 kg (5,000 lb). Willert Home Products intentó sin éxito transportar la mezcla a un mezclador más pequeño en el segundo nivel por medio de un elevador de cangilones y después con un transportador aeromecánico.

Los polvos se amontonaban debido a la humedad

Bryan Willert, vicepresidente de manufactura, comenta, "El elevador de cangilones se bloqueaba y descomponía cuando los polvos se amontonaban debido a la humedad aquí en San Louis. Lo reemplazamos por un transportador aeromecánico, pero eso ejercía demasiada energía en la mezcla, donde los polvos sensibles a la humedad se fundían, aglomeraban y obturaban la maquinaría del transportador. Los cables se rompían. Cuando añadimos un ingrediente surfactante atomizado en el mezclador, el transportador se estropeaba más".

Willert consideró reemplazar el transportador aeromecánico por un transportador neumático, pero optó por los transportadores de tornillo flexible. "El tubo cerrado del transportador de tornillo flexible respondió a nuestras necesidades de aislar los polvos del aire ambiente húmedo. Con el manejo suave del transportador, los polvos fluyen directamente", añade.

Los transportadores de tornillo flexible mueven el material por medio de un tubo de 11.4 cm (4.5 pulg) que encierra a un tornillo de acero inoxidable sólido y flexible, propulsado por un motor eléctrico de baja potencia. Conforme rota el tornillo flexible, se auto-centra. El espacio entre el tornillo y la pared del tubo reduce o elimina los daños al producto.

El bórax anhidro es abrasivo, aunque ligero y esponjoso (con densidad aparente de 47.6 lb/pies3 y un tamaño de partícula de 200 mallas). El transportador flexible que lo mueve al mezclador requiere de un tornillo de hilo plano de trabajo pesado cuya superficie plana de transporte aplica una fuerza de avance positiva al mismo tiempo que reduce la fuerza radial contra las paredes del tubo exterior. El hilo de trabajo pesado soporta la abrasividad del material.

Puesto que el sulfato de sodio posee una densidad aparente mucho más elevada (73.2 lb/pies3 y un tamaño de partícula de 200 a 400 mallas) su desplazamiento exige de un tornillo redondo, el cual imparte el material con fuerzas radiales más altas.

Operación de procesamiento por lotes en dos niveles

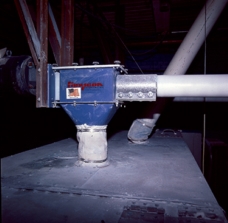

Dos descargadores de supersacos de Flexicon, cada uno equipado con tolva piramidal con capacidad de 100 l (3.5 pies3), dosifican el material en dos transportadores de tornillo flexible de Flexicon con longitud de 9 m (30 pies) que desplazan el material en un ángulo de 45°, al mezclador de material a granel de 3 m (10 pies) de alto.

Los ingredientes menores, como líquidos y tintes, se introducen en una estación de volcado de sacos y se mueven al mezclador por medio de un transportador de tornillo flexible de 3 m (10 pies).

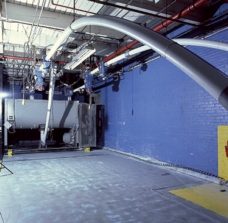

Desde el mezclador de material a granel, otro transportador de tornillo flexible de 7 m (25 pies) eleva la mezcla a un mezclador pequeño de 272 kg (600 lb) en el segundo piso, dosificando por gravedad una tolva de compensación que, a su vez, carga un dosificador que introduce la mezcla en un extrusor de doble tornillo co-giratorio que produce las pastillas para tanques de escusados.

Los descargadores mueven los molestos polvos

Cada descargador de supersacos está equipado con activadores de sacos activados neumáticamente FLOW-FLEXER® que promueven el flujo de molestos polvos mediante el masaje de las paredes laterales inferiores del saco a intervalos predeterminados. Conforme se vacía el saco, el golpe de las placas se incrementa, elevando las paredes laterales en forma de 'V' inclinada, lo que promueve la descarga completa del producto. "Los polvos no se extraerían de los sacos sin los masajadores", afirma Willert.

La tolva debajo de cada descargador de supersacos contiene un agitador mecánico y un vibrador neumático que promueve el flujo en el adaptador de admisión de cada transportador de tornillo flexible.

El sistema está sellado contra el polvo

El sistema de procesamiento por lotes elimina el polvo previamente generado cuando se volcaban los sacos de 22 kg (50 lb) en el mezclador de material a granel. Los polvos permanecen encerrados desde el momento en que los supersacos se conectan a través del proceso de transporte hasta la extrusión final. "Todo el sistema está herméticamente sellado", explica Willert.

Desde cada descargador de supersacos, el polvo está controlado por medio de una válvula iris de 30 cm (12 pulg) con diafragma flexible e impermeable que permite al operador jalar la boca de descarga del saco amarrada en el canal de admisión y cerrar la válvula alrededor de la boca de descarga. La boca entonces se desata, se cierra la puerta de acceso del canal y se libera lentamente la válvula dentada, lo que evita ráfagas descontroladas de material del saco y escape de polvo.

Mejora del control de calidad

El control de calidad y la precisión del lote final se supervisan y controlan por medio de un programa de procesamiento por lotes de PLC/PC que Willert Home Products diseñó e instaló. El programa mide las cantidades precisas de los dos polvos desde los supersacos hasta los transportadores de tornillo flexible a velocidades reguladas por un control de motor de velocidad variable. Willert comenta, "Los transportadores pueden soportar tolerancias estrechas de nuestros puntos de referencia. El control informa a los transportadores que entren en un modo de dosificación por goteo y se detengan de inmediato faltando menos de 0.25 kg (0.5 lb)".

Anteriormente, un operador intentaba vaciar cantidades precisas de los sacos de 22 kg (50 lb) mediante la dispersión de ingredientes en el mezclador. "Era bastante impreciso", añade.

A fin de incrementar la capacidad, la compañía instala una segunda línea de procesamiento por lotes similar a la primera. Incluye un segundo mezclador con capacidad de 2,260 kg (5,000 lb), un mezclador con capacidad de 450 kg (1,000 lb), una tolva de compensación y un segundo extrusor. Los transportadores de tornillo flexible, extendidos horizontalmente desde los transportadores de tornillo flexible originales por medio de adaptadores de transición moverán el material.

Willert Home Products manufactura por contrato pastillas desodorantes para escusados para una compañía japonesa que lleva a cabo su distribución local. El sistema de procesamiento por lotes más preciso y productivo responde a la creciente demanda del producto y a los rigurosos estándares de calidad del cliente.

Oprima para ampliar

Los descargadores de lotes por pesaje de supersacos equipados con tolvas y transportadores de tornillo flexible, elevan los ingredientes 9 m (30 pies), introducen con precisión los pesos de lotes en un mezclador de hélice bajo control de PLC. El sistema automatizado y libre de polvo sustituye el volcado manual de sacos de 23 kg (50 lb).

Oprima para ampliar

Dos transportadores de tornillo flexible desplazan ingredientes a un mezclador de hélice que descarga en un tercer transportador de tornillo flexible que eleva la mezcla 9 m (30 pies) a través del techo hasta un mezclador más pequeño en el segundo nivel.

Oprima para ampliar

Los ingredientes se dosifican en el mezclador de hélice por medio del transportador de tornillo flexible hacia el adaptador de transición de descarga.

Oprima para ampliar

El mezclador de hélice descarga la mezcla en el transportador de tornillo flexible que eleva la mezcla 9 m (30 pies) a través del techo hacia el mezclador más pequeño en el segundo piso.

Oprima para ampliar

Los adaptadores de carga unen los transportadores de tornillo flexible de 9 m (30 pies) de largo de los descargadores de supersacos con los transportadores de 3 m (10 pies), los cuales alimentarán al segundo mezclador de hélice para incrementar la capacidad con una segunda línea de procesamiento por lotes.

N-1336