ARTICULOS DE CASOS

Línea automatizada mejora el llenado sanitario de supersacos con sustituto de crema en polvo para café

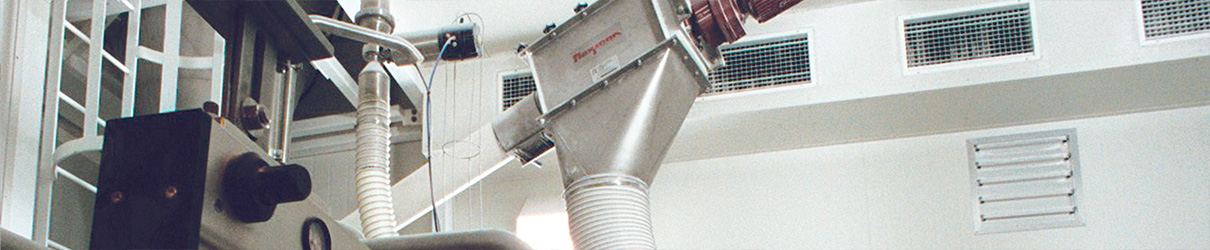

REPOROA, NUEVA ZELANDIA — La nueva línea de empacado automatizada de Anchor Products para fines de llenado de supersacos con caseinato de sodio elimina la aireación experimentada con un llenador giratorio de sacos y reduce el polvo y el residuo de empacado en 90%, al mismo tiempo que se logra una precisión de 1 por ciento en el peso del saco.El polvo se transfiere automáticamente y llena por un sistema compuesto de dos transportadores de tornillo flexible, una tolva de compensación con capacidad de 1,500 litros (390 galones) y un llenador de supersacos. Los sacos de 680 kg (1,500 lb) se transportan automáticamente desde el llenador hasta un sellador térmico, después al almacenamiento a granel. El sistema controlado por PLC se vincula con el PLC de la planta.

Anchor Products, la unidad de negocios más grande de New Zealand Dairy Group, empaca el caseinato de sodio en polvo para exportarlo a un cliente en Corea que lo usa en la fabricación de sustituto de crema para café.

Anchor seleccionó a los transportadores de tornillo flexible por ser el método más eficiente para desplazar este polvo difícil de transportar en un espacio restringido de 10 x 7 m (33 x 23 pies).

Superación del problema de aireación

Los transportadores de tornillo flexible ofrecían el medio para superar la tendencia de los polvos de flujo semi-libre a airearse (con una densidad aparente de 26 lb/pies3 y un ángulo de reposo de 45°-60°). Los transportadores de tornillo flexible se tienden en un ángulo de 20°, con lo cual se combate la aireación con la impartición de menos energía en el polvo a diferencia de lo que ocurriría en un ángulo superior. El tornillo es una espiral ancha y plana que presenta una superficie de transporte más ancha que el tornillo de alambre redondo típico. El tornillo plano aplica una fuerza de avance positiva al mismo tiempo que se reduce la fuerza radial contra las paredes del tubo exterior.

Anchor rechazó el transporte neumático, el cual necesita de una estación de desaireación. "Un separador reduciría el tiempo de empacado e incrementaría las pérdidas de finos", comenta Keith Mason, exgerente de servicios del sitio quien supervisó la instalación.

Los transportadores de tornillo flexible desplazan el material a través de un tubo exterior de polietileno de peso molecular ultra alto de 17 cm (6.625 pulg) de diámetro que encierra un sólido tornillo flexible de acero inoxidable propulsado por un motor eléctrico de bajo consumo de energía. Conforme el tornillo flexible gira en el tubo, se auto-centra, brindando espacio entre el tornillo y la pared del tubo y creando una suave acción giratoria que evita la degradación del polvo, lo cual puede ocurrir en un separador.

"Debido a que empacamos grandes cantidades, no podíamos permitir que ningún aire se mezclara con el polvo", continúa Mason. La plataforma de densificación y desaireación vibratoria del llenador de supersacos controlada por PLC elimina el aire, además estabiliza y asienta el material.

Cómo funciona el sistema

El caseinato de sodio en polvo entra al cuarto de empacado del área de mezclado después de atomizarse y molerse hasta el tamaño de partícula correcto y se transfiere a un contenedor de empacado en un lote pesado dependiendo del requisito del pedido.

En el panel de control fuera del cuarto de empacado, el operador dirige el polvo ya sea a la máquina de empacado giratoria de 4 estaciones para llenar sacos de múltiples paredes de 20-25 kg (44-55 lb) o al llenador de supersacos de Flexicon.

El primer transportador de tornillo flexible de 7.6 m (25 pies) de largo desplaza el polvo desde el contenedor de empacado a un ángulo de 20° y a una altura de 1.2 m (4 pies). El polvo cae a través del adaptador de descarga de transición y el detector de metales a la tolva de compensación que se extiende a través del piso hasta el nivel inferior. El PLC arranca y detiene el transportador flexible para mantener un nivel estable del material en la tolva.

El segundo transportador de tornillo flexible de 3 m (10 pies) de largo, soportado desde la tolva de compensación, traslada el polvo a un ángulo de 20° al llenador de supersacos automatizado. El operador selecciona la secuencia de llenado y el supersaco se llena automáticamente al peso predeterminado. El marcado del llenador de supersacos está montado sobre cuatro celdas de carga que transmiten la información sobre la ganancia de peso al PLC proporcional a la carga del saco y el llenador. El PLC disminuye el motor de velocidad variable del transportador de tornillo flexible a una tasa de dosificación por goteo inmediatamente antes de detener el transportador una vez que se alcance el peso objetivo, logrando una precisión de ± 900 gr (2 lb).

Los transportadores flexibles transfieren el polvo de manera intermitente: 5 minutos encendido, un minuto apagado. La tasa de empacado es de 7 toneladas/hora.

El conector inflable sella la boca de descarga del saco para eliminar el polvo. El puerto de recolección de polvo de la cabeza de llenado se conecta con el sistema de recolección de polvo de la planta. Mason señala, "Anteriormente, recuperábamos arriba de 0.05% de polvo al día mientras empacábamos sacos de 20 kg. Esto ha disminuido hasta 0.005%."

El saco lleno se transporta automáticamente

Los ganchos de tirantes del saco activados neumáticamente liberan de manera automática el saco lleno. El PLC instruye a la impresora que imprima etiquetas para su inserción en cada saco. Las etiquetas contienen fecha, producto, peso y otros datos de seguimiento y control de inventario. Un transportador de banda plana transfiere el supersaco lleno desde el llenador, mientras que un segundo transportador coloca el saco debajo del sellador térmico que sella el forro del supersaco para garantizar la calidad del producto entregado al cliente. El saco continúa desplazándose hacia fuera del cuarto en el transportador hasta el apilador, donde se pesa el saco, se coloca sobre una paleta y se mueve al almacenamiento a granel para su acumulación.

Con el propósito de cumplir con la norma NZCP6 del Consejo Lácteo de Nueva Zelanda, el equipo de la línea de empacado está construido de materiales de grado alimenticio, incluyendo polietileno de peso molecular ultra alto para los transportadores y acero inoxidable tipo 304 con soldadura interiores rectificadas y pulidas con acabado sanitario.

Expansión de las oportunidades en el Mercado

Otros clientes han expresado interés en recibir en supersacos el caseinato de calcio / sodio de Anchor y los productos de proteínas totales de leche. "Teníamos que permitir el empacado de estos productos en la misma línea", apunta Mason. El llenado de supersacos se adapta a tamaños de sacos variables entre 350 y 900 kg (770 y 2,000 lb). Un activador lineal eleva y desciende la cabeza de llenado de los diversos tamaños de sacos.

"El cliente está muy complacido con el rendimiento de la línea de empacado", comenta el gerente del sitio, Gerard Gunnell.

P-0207