ARTICULOS DE CASOS

Productor de lubricantes triplica su capacidad con un sistema de descarga de supersacos y transporte

MANCHESTER, R.U. — M & I Materials Ltd. presentó incrementos de hasta 194% en la producción de un lubricante que fabrica para transformadores eléctricos, debido principalmente a la adición de un descargador de supersacos y un sistema de transportador de tornillo flexible de Flexicon Europe, Ltd., Herne, Kent, Reino Unido.La producción antes de la instalación promediaba entre 16 a 20 toneladas (35,264 a 44,080 lb) por semana del lubricante MIDEL 7131. La actual producción es de 47 toneladas (103,588 lb) semanales. La ganancia en productividad y los beneficios concurrentes de más seguridad para los trabajadores, calidad del producto y rentabilidad, fueron resultado de las dos instalaciones y la reubicación de la planta. M & I duplicó la producción del lubricante MIDEL con la primera instalación del equipo de Flexicon en su anterior planta en Old Trafford, R.U. y, de hecho, triplicó la producción después del cambio a Manchester y la especificación de un reactor de proceso más grande.

M & I Materials manufactura aceites industriales, grasas y productos metalúrgicos en polvo. MIDEL 7131, fluido basado en esteres sintéticos libre de halógeno, es uno de sus productos más conocidos. La demanda del lubricante está en aumento debido a su eficiencia como aislante, su biodegradabilidad y composición no tóxica, que lo torna ideal para usarse en aplicaciones sensibles al medioambiente y facilita su desecho.

El manejo manual del material afectaba el índice de producción

La fabricación del lubricante MIDEL incluye la mezcla de materia prima — éster de monopentaeritritol o "penta" — con varios ácidos bajo calor y presión en un reactor. La materia prima se enviaba a M & I en sacos de 25 kg (55 lb) que se almacenaban en un entrepiso, se seleccionaban manualmente y se movían 5 metros (16.5 pies) a uno de los reactores de proceso. Ahí, los trabajadores cortaban para abrir los sacos y los alimentaban por gravedad mediante una compuerta en un tanque de procesamiento por lotes pre-mezclados que ya estaba cargado con ácidos. Cada lote requería de 225 kg (495 lb) de penta. Después de cargar un lote en uno de los dos reactores con una capacidad de 1 tonelada (2,204 lb), el procesamiento requería de nueve horas.

El procedimiento presentaba deficiencias. El uso de sacos de 25 kg evitaba que M & I alcanzara economías de escala por medio de la compra de penta a granel. Parte del producto se perdía durante la apertura y la carga de la materia prima. La contaminación de la humedad ocasionaba que cierta parte del penta se solidificara en trozos, lo cual afectaba la descarga y podía dañar los equipos de proceso. El manejo manual representaba el riesgo de lesiones a trabajadores; también estaban presentes peligros de inhalación, aunque el personal de la planta contaba con equipo de seguridad y estaba instalado un aspirador en el reactor para contener el polvo. Adicionalmente, los sacos vacíos de penta generaban costos de disposición de residuos. Conforme creció la demanda del producto, también lo hizo la necesidad de encontrar la manera de incrementar la productividad y la seguridad del lugar de trabajo.

Flexicon (Europe) Ltd., trabajó con los ingenieros de M & I para diseñar, instalar y poner en servicio un sistema de descarga de supersacos y de transportador que duplicó la producción en la planta de Old Trafford en 32 toneladas (70,528 lb) por semana. El sistema fue diseñado para manejar cargas de 1 tonelada de penta enviada en supersacos (también conocidos como contenedores intermedios a granel flexibles o FIBC). De esta manera, M & I fue capaz de sustituir los sacos de 25 kg por compras más económicas de 20 supersacos a la vez.

El sistema se compone de un marco de supersacos de 4 metros (13.2 pies) de alto equipado con elevador y carretilla motorizados, montado sobre celdas de carga para lograr una precisión de dosificación con pérdida de peso; tolva de 200 litros (7 pies3) completa con agitadores mecánicos para brindar un flujo uniforme del material en el canal del transportador; transportador de tornillo flexible de 4 metros (13.2 pies) de largo con tubo de polímero de alto rendimiento, propulsado por transmisión por engranajes de 2.2 kw; adaptador de transición de descarga que canaliza el material a un tanque de procesamiento por lotes pre-mezclados; y panel de control.

La carga empieza con un montacargas que mueve el contenedor de penta a granel al área de preparación. El supersaco se sujeta en las cuatro esquinas a un soporte de izado del elevador y se coloca en el marco de supersacos arriba de la tolva por medio de un elevador y una carretilla integrales motorizados. A través de una puerta en el canal entre el marco y la tolva, un trabajador jala la salida de flujo del material en el lado inferior del supersaco por medio de una válvula iris, la cual posteriormente se cierra para evitar derrames conforme se abren los amarres de descarga del contenedor. Por lo regular, la válvula iris se abre por completo para permitir la descarga total de penta en la tolva. Sin embargo, la válvula puede abrirse en varios grados a fin de regular el flujo del material. Una vez en la tolva, el penta se alimenta por gravedad al transportador, el cual se desplaza a un ángulo de 45 grados hacia el tanque de procesamiento por lotes pre-mezclados. Las celdas de carga del sistema permiten que el penta se pese con precisión conforme se descarga el material en el tanque de procesamiento por lotes.

El sistema de manejo a granel ayudó a incrementar la capacidad y reducir costos

Con mayor capacidad de manejo a granel del equipo de Flexicon, hasta cuatro lotes de 225 kg (495 lb) pueden mezclarse con ácidos en el tanque de procesamiento por lotes pre-mezclados, lo cual incrementó la producción. Los ingenieros de M & I también instalaron un tanque de extracción de ácido junto al tanque de procesamiento por lotes pre-mezclados. El tanque de extracción de ácido retiraba el exceso de ácido del lote mediante esterificación. Anteriormente, esto se efectuaba en los reactores. El tanque de procesamiento por lotes pre-mezclados y el tanque de extracción de ácido fueron diseñados con un sistema de intercambio de calor compartido, lo cual redujo el tiempo del proceso de 9 horas a 5 horas, lo cual incrementó más la cantidad de material que podía mezclarse. Después de la esterificación, la mezcla se transfería a uno de los dos reactores.

Cuando M & I cambió su planta a Manchester, el sistema de descarga de supersacos y de transportador de Flexicon requirieron modificaciones menores puesto que los ingenieros de la compañía optaron por un solo reactor de 5 toneladas (11,020 lb) en lugar de los reactores de 1 tonelada en Old Trafford. Con esto se eliminó la necesidad de un tanque de procesamiento por lotes pre-mezclados, puesto que aceptaba lotes de procesos de 900 kg (1,980 lb). El nuevo reactor puede procesar 4.5 toneladas (9,918 lb) cada 12 horas o 47 toneladas por semana laboral. A fin de satisfacer las necesidades de material del nuevo reactor, Flexicon sólo tuvo que incrementar la altura del marco de descarga de supersacos de 4 m (13 pies) a 6 m (19.8 pies) y extender el transportador 2 m (6.6 pies).

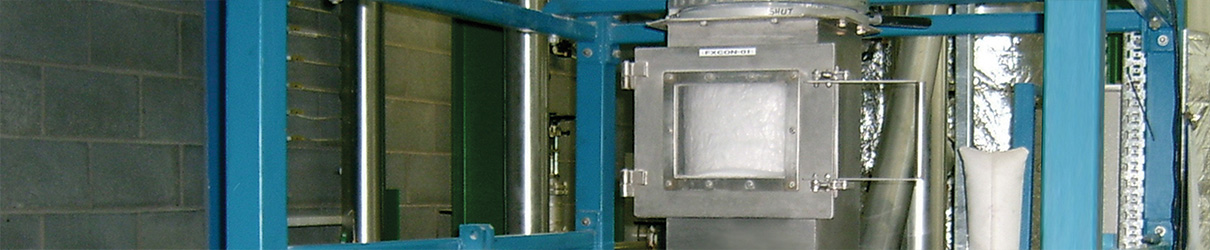

Oprima para ampliar

El canal entre el contenedor a granel y la tolva de 200 l (7 pies3) cuenta con una puerta de acceso para que el trabajador pueda jalar la salida de flujo del material al lado inferior del supersaco por medio de la válvula iris antes de la descarga.

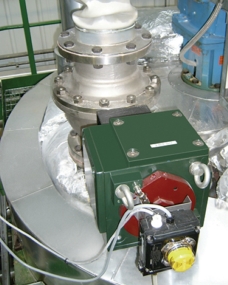

Oprima para ampliar

El transportador de tornillo flexible de 6 m (19.8 pies) de largo en un tubo de polietileno desplaza el penta desde la tolva al adaptador de transición de descarga, donde se alimenta por gravedad en un reactor de 5 toneladas (11,020 lb) en la planta de M & I en Manchester, Reino Unido.

Oprima para ampliar

Acercamiento del adaptador de transición de descarga que alimenta el penta directamente en el reactor desde el transportador de tornillo.

T-0564