ARTICULOS DE CASOS

Sistema de descarga de supersacos sellados frena el peligro de polvos químicos

COLLEGE STATION, TX — El Sistema de la Universidad Texas A&M es famoso por sus programas agrícolas y de ingeniería, pero es menos conocido el hecho de que una de sus agencias cuenta con la instalación de entrenamiento para bomberos más grande del país. El Campo de Entrenamiento contra Incendios de Brayton de 120 acres (48,560 m2), operado por el Servicio de Extensión de Ingeniería de Texas (TEEX), comprende edificios a gran escala, complejos químicos, una unidad de refinería petrolera, una terminal de carga, un buque y fuselaje de aviones que se utilizan para realizar ejercicios reales de extinción de incendios.Cada año, TEEX entrena a más de 80,000 bomberos y personal de emergencia, que provienen de todas partes de Estados Unidos y más de 45 países distintos. Durante el entrenamiento, los estudiantes tienen que combatir una variedad de incendios usando diversos tipos de equipos como mangueras y extintores portátiles que contienen polvos químicos basados en bicarbonato de sodio (NaHCO3).

El Campo de Entrenamiento contra Incendios de Brayton (BFTF) atraviesa actualmente una mejora en su infraestructura con un valor de $30 millones y uno de los primeros proyectos en completarse fue la instalación de una mejor operación de relleno de extintores portátiles. El NaHCO3 es un polvo fino de unas 5-20 micras, similar al talco. Es fácilmente volátil cuando se maneja o transfiere de un contenedor a otro, generando polvo potencialmente riesgoso.

La característica clave de la operación rediseñada era la instalación de un sistema sellado para descargar supersacos del polvo químico y llenar los cilindros. El nuevo sistema, de Flexicon Corp., Bethlehem, PA, ha eliminado el potencial de polvo asociado con el anterior método de descarga y es mucho más eficiente, comenta Ron Peddy, gerente del programa de seguridad ambiental y servicios en campo de TEEX.

Antes de la instalación del nuevo sistema, el polvo se recibía en tambores de 180 kg (400 lb). Cuando se requería de un tambor para fines de la operación de relleno, se rodaba manualmente a una tolva de 4,350 kg (9,600 lb) que alimentaba la línea de relleno. Se utilizaba un volcador de tambores para vaciar el tambor en una tolva con capacidad de 270 kg (600 lb), desde la cual el polvo se transportaba a la tolva grande. Desde la tolva, las mangueras se usaban para rellenar los cilindros conforme se desplazaban a lo largo del transportador de rodillos. El polvo se transfería a las tolvas al aire abierto y el proceso de rellenado se realizaba en el exterior, debajo de un toldo, a fin de evitar la inhalación de polvo, comenta Peddy.

En la nueva configuración, toda la operación se ha consolidado en interiores en un solo edificio. El polvo químico se recibe en supersacos de 1,000 kg (2,200 lb), que se almacenan en el edificio. Un marco de descarga de supersacos está localizado arriba de la tolva de piso, a la cabeza del transportador de rodillo en forma de U. El polvo se transfiere del saco a la tolva y dentro de los cilindros sin ser expuesto al medioambiente.

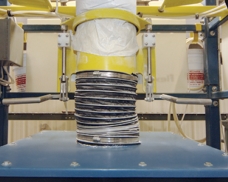

Flexicon suministró tanto el marco de descarga de supersacos como la tolva de piso. El descargador de supersacos modelo BFC incorpora una viga en I en levadizo, una carretilla y un elevador eléctrico. Los sacos se llevan al marco de descarga por medio de montacargas y se levantan con el elevador, el cual cuenta con una barra esparcidora que se sujeta a los cuatro cordones de las esquinas del saco. El saco se coloca arriba de la tolva.

El polvo se descarga del supersaco por medio de un anillo abrazadera SPOUT-LOCK® patentado que crea un sello hermético al polvo entre la boca y el equipo; un tubo telescópico TELE-TUBE® promueve el flujo del producto y completa la descarga ejerciendo tensión descendente continua sobre el saco conforme se vacía y estira.

A fin de realizar la conexión, el anillo abrazadera se eleva neumáticamente hacia la boca de descarga del saco, con el anillo abrazadera en la posición de abierto. La boca se jala sobre el borde del tubo y el anillo se bloquea sobre este borde. El extremo inferior del tubo telescópico está conectado a un collar en la tapa de la tolva sellada.

Una vez que el anillo abrazadera está conectado, la presión neumática que elevó el tubo se libera, ocasionando que el conjunto ejerza tensión descendente sobre la boca. Entonces el cordón sobre la boca del saco se desata para permitir que el polvo se descargue a través de la boca. La tensión descendente continua mantiene siempre tensa la boca y ayuda a mantener un flujo firme del polvo y a evitar que el exceso de material en la boca se abulte y genere puntos muertos o que caiga dentro y restrinja el flujo.

La transferencia de polvo se mejora aún más por medio de los activadores de sacos FLOW-FLEXER® de Flexicon. Se trata de dos placas impulsadas neumáticamente que elevan y descienden de manera rítmica los bordes inferiores opuestos del saco para dirigir el material en la boca de descarga. Conforme se vacía el saco, el golpe de las placas se incrementa para formar una "V" inclinada en el saco y promover la evacuación total. Un sincronizador ajustable controla la frecuencia de los golpes.

Los cilindros se rellenan desde la tolva de piso por medio de mangueras, usando un sistema venturi neumático. Se trata del mismo método utilizado anteriormente, comenta el capataz de soporte en campo, Donnie Calhoun, quien está a cargo de la operación de relleno. Sin embargo, una diferencia clave es que la tolva posee una capacidad de sólo 90 kg (200 lb) en comparación con los 4,350 kg (9,600 lb) de la tolva que se usaba anteriormente. En la nueva configuración, el supersaco ocupa esencialmente la función de la tolva de suministro y la tolva de piso es una unidad de transferencia sellada que alimenta continuamente la línea de relleno.

Además de estar libre de polvo, el nuevo sistema de descarga es más eficiente que el anterior, afirma Calhoun. "Se requerían de unas cuatro horas para llenar una tolva desde los tambores, usando el tornillo sinfín", añade. "Ahora, sólo transcurren unos cinco minutos para colocar un saco en el marco de descarga y empezar a alimentar el polvo".

BFTF emplea alrededor de 13,000 extintores portátiles por año, cada uno de 9.2 o 13.6 kg (20 lb o 30 lb), así que el volumen semanal de la línea de relleno promedia una modesta cifra de 250 cilindros. La mayoría de los extintores utilizan dióxido de carbono (CO2) presurizado como gas portador para el NaHCO3, pero algunos emplean el nitrógeno. Para este último se incluyen los extintores montados sobre ruedas de los cuales se usan aproximadamente 100 al año.

Los cilindros se mueven manualmente a lo largo del transportador de rodillos de estación en estación. Primero, el gas residual y el polvo se extraen de cada extintor; a continuación, el cartucho de CO2 se retira y reemplaza con uno nuevo, después el tapón del cilindro se desatornilla y se purga la boquilla de la manguera con aire comprimido.

En este punto, un cilindro está listo para rellenarse. El contenedor se ajusta con una cabeza de llenado de diseño especial que crea un vacío para efectos de la transferencia de polvo. Ésta se sujeta a una manguera de llenado propulsada por un venturi desde la tolva. Se sujetan tres mangueras de llenado de 2.4 m (8 pies) a la tolva — una para los extintores equipados con cartuchos de CO2, una para los que usan nitrógeno de presión almacenada y otro para las unidades montadas sobre ruedas. Los extintores que usan nitrógeno se llenan primero y después se inyecta el N2 en el cilindro a través de un adaptador.

La mayor innovación de la línea de transportador es la instalación de un sistema de recolección de polvo. El polvo generado por las operaciones de limpieza se elimina por medio de cubiertas elevadas y se recolecta en filtros de cartucho de poliéster no tejido hilado de pliegues expandidos, que se limpia regularmente por medio de corriente inversa.

Peddy comenta, "El equipo de descarga del supersaco es eficiente y confiable y ha logrado que nuestro trabajo sea más fácil permitiéndonos mover toda la operación a un solo edificio". En la configuración anterior, los tambores de polvo químico se almacenaban en un edificio, el CO2 en otro y las operaciones de transferencia de polvo y relleno se efectuaban parcialmente en el exterior.

El cambio de la línea de relleno a un lugar interior aportó otro beneficio al liberar el trabajo de las inclemencias del clima. Peddy explica que el relleno debe cumplir con las normas estipuladas por la National Fire Protection Association (Asociación Nacional de Protección contra Incendios) y en ocasiones resultaba difícil cumplir con las normas en las operaciones en exteriores. "Por ejemplo, no podíamos rellenar cuando llovía", comenta, "pero ahora hacemos todo en un edificio que cuenta con un sistema de control de humedad".

Oprima para ampliar

Oprima para ampliar

El Campo de Entrenamiento contra Incendios de Brayton de Texas A&M entrena al año a más de 80,000 bomberos de Estados Unidos y de aproximadamente otros 50 países más.

Oprima para ampliar

El polvo de bicarbonato de sodio se transfiere de un descargador de supersacos de Flexicon a una tolva y a través de una manguera para rellenar los cilindros en la línea del transportador. Un tubo telescópico TELE-TUBE®, entre la salida del saco y la tolva, extiende el saco parcialmente vacío para evitar puntos muertos y restricciones en el flujo. Los activadores de sacos FLOW-FLEXER® (placas amarillas) elevan y descienden los bordes inferiores del saco a fin de promover la evacuación total.

Oprima para ampliar

El cilindro, listo para rellenarse, se adapta con dos mangueras: una para dióxido de carbono o nitrógeno y otra para polvo de bicarbonato de sodio.

Oprima para ampliar

El tubo telescópico TELE-TUBE promueve el flujo del producto y completa la descarga ejerciendo tensión descendente continua sobre el saco conforme se vacía y estira.

U-0205