ARTICULOS DE CASOS

Sistema de procesamiento por lotes con pesaje automatiza la adición de aluminio en polvo a la mezcla de bloques de concreto

HERNE BAY, KENT, R.U. — En la década de 1950, H+H Celcon Ltd. de Kent, Inglaterra, desarrolló un método para producir bloques de concreto más ligeros con la incorporación de aluminio en polvo en la mezcla. El aluminio comienza una reacción química que genera burbujas diminutas. Después de que la mezcla se fija parcialmente, los bloques de "aerocreto" se cortan y luego se curan en autoclaves, durante este proceso los ingredientes se combinan para formar hidratos de silicato de calcio que fortalecen el producto terminado.El proceso de manufactura de bloques constituía parcialmente un trabajo manual y empezó con cantidades medidas de mezcla de una pasta de cemento, yeso, cal y arena que se transfería desde varios silos exteriores a un mezclador con capacidad de 2.2 m3 (77.7 pies3) dentro del edificio en un entresuelo de 6 m (19.7 pies) arriba del piso de la planta. El polvo de aluminio se añadía al final, un procedimiento manual y potencialmente peligroso que requería que el operador transfiriera los sacos de polvo desde el área de almacenamiento hasta una estación de pesaje en el piso de la planta. Después se pesaban múltiples lotes de polvo, se re-ensacaban y llevaban al mezclador, por medio de varias escaleras, en preparación para añadirse a la mezcla. Por lo general, se preparaban sacos adicionales y se mantenían en reserva en caso de derrames o pérdidas.

El pesaje, la transferencia y el volcado del material por un operador tardaba 2 horas y generaba polvo, lo que requería una reorganización del proceso, pero cambiar de sacos de 25 kg (55 lb) a supersacos no era opción; el aluminio en polvo presenta características de un material de flujo semi-libre y tiende a apiñarse, encostrarse, embarrarse, formar cavernas e, incluso, solidificarse, lo cual limitaba su vida útil y opacaba cualquier beneficio de comprar el material en contenedores de sacos.

A fin de mejorar el manejo del polvo, H+H Celcon adquirió un sistema de procesamiento por lotes con pesaje automatizado compuesto de una estación de volcado de sacos, un transportador de tornillo flexible, una tolva receptora y un controlador de Flexicon (Europe) Ltd.

El operador ahora mueve los sacos de las plataformas adyacentes a la estación de volcado, sobre una bandeja de soporte de sacos, separa los sacos y después los vuelca en una tolva receptora de 225 litros (7.9 pies3). Una criba instalada a través de la apertura de la tolva evita que los residuos del saco y otras partículas de gran tamaño entren al proceso, mientras que un vibrador montado lateralmente promueve el flujo continuo del material dentro del adaptador de admisión del transportador. El transportador también está equipado con sensor para alertar al operador de un estado de nivel bajo.

La estación de volcado de sacos está equipada con ventilador de aspiración de alta velocidad que extrae el polvo volátil derivado de las actividades de volcado en un colector de polvo integrado. Ráfagas cortas de aire comprimido de la planta se liberan alternadamente a intervalos sincronizados dentro de los filtros de cartucho doble del colector y ocasionan que el polvo acumulado en las superficies exteriores del filtro caiga dentro de la tolva.

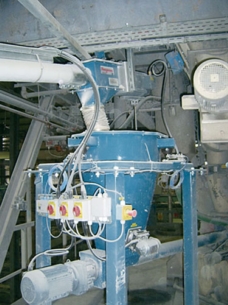

Entonces, el polvo se transfiere de la tolva a una inclinación de 45 grados por medio de un transportador de tornillo flexible de 9 m (30 pies) de largo compuesto de un tornillo auto-centrado que gira dentro de un tubo de plástico cerrado. En el extremo opuesto del transportador, el aluminio en polvo se descarga en una tolva de pesaje equipada con un segundo transportador de tornillo flexible orientado horizontalmente de 2 m (6.6 pies) instalado en la salida de la tolva.

El conjunto de la tolva y transportador está montado dentro de un marco de soporte sobre celdas de carga que transmiten datos de ganancia de peso a un controlador programable. El transportador inclinado descarga el material en la tolva de pesaje hasta que la tolva gana 30 kg (66.1 lb), en cuyo punto el controlador detiene al transportador. El transportador orientado horizontalmente dosifica el material en el mezclador a una velocidad de flujo firme para evitar el rápido influjo de material que ocurriría a través de una compuerta deslizable colocada directamente arriba del mezclador y continúa operando hasta que las celdas de carga de la tolva indican el peso neto de cero.

El sistema ha aportado gran beneficio no sólo cumpliendo con los requisitos locales de salud y seguridad, sino también incrementando la eficiencia en la producción puesto que el operador es capaz de atender otras tareas durante el proceso de manejo del material.

Oprima para ampliar

Un transportador de tornillo flexible de 9 m (30) de largo transfiere el aluminio en polvo desde la estación de volcado de sacos hasta una tolva de ganancia de peso en el entresuelo.

Oprima para ampliar

El polvo generado por la separación y el volcado de sacos por el operador se contiene por un colector de polvo de la estación de volcado de sacos.

Oprima para ampliar

El transportador de tornillo flexible superior transfiere el aluminio en polvo desde la estación de volcado de sacos hasta la parte superior de una tolva de pesaje, mientras que el transportador inferior alimenta los lotes pesados al mezclador.

V-0483