ARTICULOS DE CASOS

Pigmentos de tintas para impresión offset y huecograbado pesados por sistemas de descarga de supersacos

SUSSEX, WI — Desde sus humildes inicios en 1971, con una prensa rentada y una encuadernadora prestada en un molino abandonado en Pewaukee, Wisconsin, Quad Graphics (www.qg.com) ha crecido para convertirse en proveedor global de comunicaciones impresas y digitales con valor de $4.8 mil millones. En la actualidad, la compañía cuenta con aproximadamente 24,500 empleados trabajando en alrededor de 60 sitios en Norteamérica, Latinoamérica y Europa.Un elemento clave del éxito de la compañía es su énfasis en servicios integrados completamente desde la administración de datos y el desarrollo creativo hasta imágenes electrónicas, producción y distribución de impresiones. Esto incluye la fabricación de sus propias tintas de impresión — no sólo offset y huecograbado, sino también tintas metálicas, fluorescentes e invisibles usadas como marcas de seguridad. Incluso, la compañía produce tintas luminiscentes basadas en una mezcla exclusiva de barniz y cristales que absorben y almacenan la luz ultravioleta (UV) y emiten una longitud de onda (color) específica dependiendo del tipo de cristal empleado.

La división Chemical Research/Technology (CR/T) de Quad Graphics es responsable de todas las facetas de producción de tintas, desde la investigación y el desarrollo hasta la formulación y la fabricación. Las tintas para offset ecológicas con contenido renovable tan alto como 27 por ciento se fabrican en una planta completamente integrada en Hartford, WI, en tanto que las tintas para huecograbado basadas en solventes se producen en una planta de manufactura localizada en Martinsburg, WV. En ambas instalaciones, se reciben pigmentos para producir diversos colores en supersacos que pesan desde 272 hasta 907 kg (desde 600 hasta 2000 lb) cada uno, los cuales se vacían y transportan en tanques de mezclado usando un sistema de descarga de supersacos de Flexicon Corp.

Tintas para offset sustentables

Con materiales de la más alta calidad e instalaciones de procesamiento vanguardistas, CR/T empezó a formular y fabricar sus tintas para offset EnviroTech en 1982. "Estas tintas tienen un contenido de recurso renovable, incluyendo aceites vegetales y resina de pino, de aproximadamente 27 por ciento — muy por arriba del estándar de la industria cuyo mínimo es de 20 por ciento", comenta Charlie Buckett, gerente de fabricación en la planta de Hartford.

"La impresión por offset se realiza con cuatro tintas de colores diferentes aplicadas en un patrón de puntos generados fotográficamente", explica Buckett. "Las tintas, conocidas como CMYK, son cian (azul), magenta (rojo), amarillo y negro (key), el color con el cual los otros armonizan). Los colores cian, magenta y amarillo se producen de los pigmentos de colores correspondientes, Key del negro de humo".

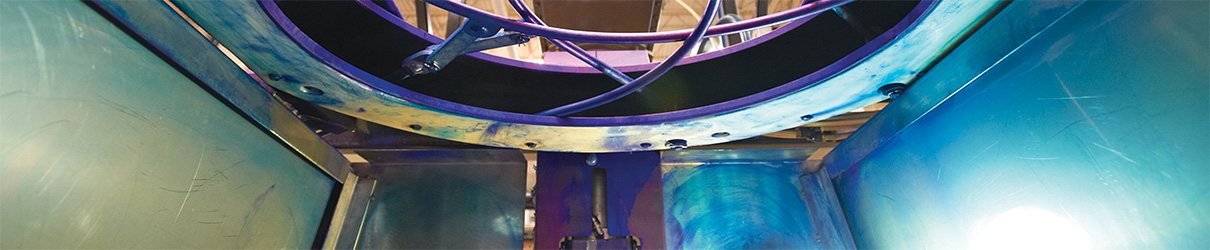

Al momento de la entrega a la planta de Hartford, WI, los supersacos se cargan en descargadores de supersacos de Flexicon, uno dedicado para cada uno de los cuatros colores de pigmentos. Cada descargador modelo BFC está equipado con elevador eléctrico fijo a una carretilla que se desplaza sobre una viga en I en levadizo, lo que permite que los sacos se eleven del piso y se rueden al marco sin usar montacargas.

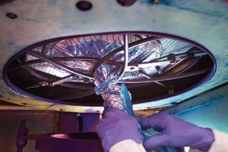

Resulta notablemente difícil manejar los polvos de pigmentos debido a sus propiedades físicas que ocasionan apiñamiento, encostramiento, embadurnado y altas cantidades de polvo. A fin de manejar estas condiciones, las características de diseño del sistema de manejo de materiales debe planearse correctamente y seleccionarse con detenimiento. Con el propósito de eliminar el polvo y promover el flujo al momento de la descarga, un anillo abrazadera manual SPOUT-LOCK® se eleva neumáticamente por medio de un tubo telescópico TELE-TUBE®, lo que permite al operador realizar una conexión sellada de alta integridad con la boca de salida del saco. El tubo telescópico, con un puerto respirador de 15 cm (6 pulg) de diámetro exterior para hacer interfaz con un colector de polvo diseñado por el cliente, mantiene tensión descendente constante en el saco conforme se vacía y extiende, lo cual promueve la descarga completa del pigmento de flujo difícil en una tolva de piso piramidal tipo "T" con capacidad de 0.25 m3 (9 pies3) que mide 81 cm (32 pulg) cuadrados por 107 cm (42 pulg) de alto. Los descargadores están construidos de acero inoxidable e incluyen una válvula de control de flujo POWER-CINCHER® para regular el flujo y permitir el reatado libre de polvo de sacos parcialmente vaciados.

Desde la tolva, el pigmento entra a un transportador de tornillo flexiblede 975 cm (32 pies) de largo separado, que emplea un tornillo de acero inoxidable flexible con geometría especializada para mover materiales de flujo difícil. El transportador desplaza el pigmento en una inclinación de 45 grados, descargándolo en uno de los cuatro dosificadores con pérdida de peso, cada uno dedicado a un tanque de alta pre-mezcla de 640 cm (21 pies) localizado aproximadamente a 716 cm (23.5 pies) de la tolva, donde se mezcla con barniza para formar una pasta de sólidos de aproximadamente 30 por ciento.

El transportador de tornillo flexible descarga de acuerdo con la cantidad de peso perdido, donde celdas de carga, en las cuales se monta el descargador, envían señales al PLC para activar el tornillo cuando se han liberado 9.1 kg (20 lb) de pigmento en la tolva y se ejecutan cinco ciclos para dosificar 45.4 kg (100 lb) en el tanque de pre-mezcla.

"Entonces, las pastas individuales se dosifican en un tanque de contención con compartimentos separados que pueden contener hasta 4 pre-mezclas", comenta Buckett. "Desde el tanque de contención, las diferentes pastas de colores se dosifican por separado en molinos de perlas horizontales dedicados, cada una con capacidad de aproximadamente 200 l (53 gal), para fines de reducción y encapsulación de partículas del pigmento a fin de crear una base de tinta terminada para cada color. Posteriormente, se añaden diversos ingredientes exclusivos a cada base con el objeto de formular las tintas terminadas".

Las tintas de huecograbado requieren de manejos especiales

Los mismos pigmentos que producen tintas fijadas por calor en la planta de Hartford, WI, se utilizan en la planta de Martinsburg, WV, para producir tintas de huecograbado basadas en solventes. "Aquí cuatro descargadores de supersacos, cada uno con una estación de volcado manual de sacos auxiliar, están instalados en el segundo piso", comenta Glenn Gogin, gerente especialista en procesos de CR/T. El operador utiliza la estación de volcado para introducir un saco de 23 kg (50 lb) de aditivos especiales que se desplazan por medio de un transportador de tornillo flexible junto con el pigmento a una tolva arriba del tanque de mezclado dedicado a cada color. El pigmento y los aditivos se dosifican por gravedad en cada tanque de mezcla cuando el proceso lo requiere.

El contenido de cada tanque de mezcla se alimenta entonces en un tanque contenedor similar al tanque contenedor usado en la instalación de Hartford. Sin embargo, a diferencia de Hartford, la planta de Martinsburg emplea un novedoso concepto, los descargadores de supersacos, las tolvas, los tanques de mezclado y otros equipos de la planta se pintaron para coincidir con el color de cada pigmento que se maneja.

"Puesto que los pigmentos se mezclan con tolueno, un solvente orgánico volátil e inflamable, las tintas terminadas se mezclan en tanques de mezcla a prueba de explosiones localizados en flujo descendente del tanque contenedor", añade Gogin. "A fin de mantener al mínimo las emisiones de compuestos orgánicos volátiles (VOC), una sala de prensas de huecograbado diseñada como anexo completo permanente está localizada dentro de la planta de Martinsburg. La tubería de gran diámetro permite que prácticamente todo el aire con contenido de solventes dentro de la sala de prensas sea capturado para reutilizarse. El sistema logra normalmente sus eficiencias, las cuales se ubican considerablemente por arriba del estándar de 92 por ciento requerido por la EPA y de 96.86 por ciento del promedio de la industria".

Con respecto a ambos sistemas de descarga de supersacos, Buckett comenta "enviamos muestras de cada pigmento de color a Flexicon para su análisis y especificamos las velocidades de dosificación que requeríamos. A partir de ahí, ellos empezaron y diseñaron el sistema a fin de cumplir con estos criterios. El sistema funciona tan bien que en la planta de Hartford procesamos rutinariamente alrededor de 72,575 kg (160,000 lb) de pigmento seco cada semana por medio de los cuatro descargadores de supersacos sin ningún problema en absoluto".

Oprima para ampliar

Oprima para ampliar

Oprima para ampliar

Una válvula de control de flujo POWER-CINCHER® regula el flujo y permite el cierre de un saco parcialmente vaciado por medio del cinchado concéntrico de la boca de salida.

Oprima para ampliar

En la producción de tintas offset, los pigmentos por cada color básico (p. ej., cian, izquierda y magenta, derecha) se transfieren a un tanque de pre-mezcla desde un descargador de supersacos BFC BULK-OUT® dedicado y un transportador de tornillo flexible de 975 cm (32 pies) de largo, ambos de Flexicon Corp.

Oprima para ampliar

Oprima para ampliar

En la interfaz de la boca de salida del saco, un anillo abrazadera SPOUT-LOCK® (izquierda) y un tubo telescópico TELE-TUBE® (derecha) elimina el polvo y el flujo de control. De igual manera a la derecha, las placas del activador de sacos FLOW-FLEXER® promueven el flujo del saco.

Oprima para ampliar

Las tintas offset empiezan como pigmentos CMYK (cian, magenta, amarillo, negro [key]). Cada polvo se transfiere por su sistema de descargador de supersacos del color correspondiente.

Oprima para ampliar

Oprima para ampliar

Los polvos de pigmentos de flujo difícil tienden a apiñarse, encostrarse, embadurnarse y generan polvo.

Y-0422