ARTICULOS DE CASOS

Cuando dos transportadores de material a granel son mejor que uno

Las características químicas e isotópicas exigen la integración de transportadores mecánicos y neumáticos para lograr la precisión en el procesamiento por lotesQUAPAW, OK — Con el propósito de manufacturar productos químicos e isotópicos de alta pureza, EaglePicher Technologies diseñó un nuevo proceso en el cual se transfieren cinco productos a granel, se pesan con un alto grado de precisión y se transportan a un sistema de mezclado.

Los ingenieros de EaglePicher conocían la receta de los lotes y el resultado final, pero no estaban orientados hacia ninguna tecnología de transporte en particular o diseño de equipo. Después de pláticas con varios proveedores de equipos diferentes y un proceso de licitación, EaglePicher seleccionó en definitiva un diseño único de Flexicon Corporation que combinaba transportadores de tornillo flexible y un centro de procesamiento por lotes con pesaje a fin de cumplir con los requisitos precisos de medición al principio del proceso, con un transporte neumático por vacío en flujo descendente para transferir 100 por ciento de los ingredientes pesados a la mezcla final.

Cinco ingredientes, dos rutas

El proceso exclusivo de EaglePicher incluye la mezcla de cinco productos en seco, cuatro recibidos en supersacos y uno en sacos de 23 kg (50 lb), además de agua. Los ingredientes son polvos finos, de flujo relativamente libre, secos y polvosos. La humedad en el sistema debe controlarse para evitar la absorción de la humedad ambiente por la alimentación en seco.

Dos de los ingredientes van directamente a un mezclador húmedo y los otros tres ingredientes se dirigen primero a un mezclador de secos para efectos de su mezclado y después al mezclador húmedo. Los pesos de los ingredientes para fines de la receta del lote varían desde un mínimo de menos de 9 kg (20 lb) hasta un máximo de casi 181 kg (400 lb) en cada lote y el proceso exige precisiones dentro de +/- 1.00% del objetivo a lo largo de esta amplia gama de pesos de ingredientes, así como para el agua.

El diseño combina transporte mecánico y neumático a fin de alcanzar la precision

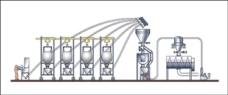

El proceso requería de equipo de descarga de sacos y de un sistema de procesamiento por lotes con pesaje con transporte de polvos. Flexicon propuso un centro de procesamiento por lotes con ganancia de peso común usando transportadores de tornillo flexible para mover los ingredientes desde las tolvas de descarga de sacos y un transporte neumático para mover los ingredientes pesados al destino correspondiente. Véase la Figura 1 para conocer el plano general del sistema.

Los supersacos se descargan con descargadores de sacos con vigas en I en levadizo equipados con elevadores y carretillas eléctricos, lo que elimina la necesidad de montacargas. Los descargadores de supersacos (Figura 2) forman parte de un sistema sellado que contiene el polvo y promueve el flujo y la evacuación total del material.

El quinto y menor ingrediente se descarga manualmente en una estación de volcado de sacos con recolección de polvo. El operador vuelca varios sacos a la vez en la tolva, llenándola con el valor aproximado de una semana de material.

Los ingredientes se transfieren por medio de los transportadores de tornillo flexible (Figura 3) en el sistema de procesamiento por lotes con pesaje. Cada uno de los cinco transportadores de tornillo está diseñado específicamente para el polvo transportado, con diferentes tamaños, materiales de construcción y diseños de tornillos con base en cada densidad aparente de los materiales y las propiedades de flujo. Los transportadores de tornillo flexible representan la opción ideal en este tipo de aplicación, con cada transportador dedicado a cada material con lo que se ofrece alta precisión y confiabilidad con bajo mantenimiento.

El sistema único y común de procesamiento por lotes con ganancia de pesaje (Figura 4) mide los ingredientes en secuencia conforme fluyen en la tolva de pesaje central. Las celdas de carga transmiten la información de ganancia de peso a un controlador que arranca y detiene los transportadores, disminuyendo a una velocidad de alimentación por goteo conforme el peso se aproxima al objetivo a fin de cumplir con los requisitos de alta precisión. Una válvula de compuerta deslizable en la parte inferior de la tolva de pesaje descarga el ingrediente.

Puesto que hay dos diferentes destinos para los flujos de alimentación pesados, una válvula desviadora en Y diseñada especialmente envía cada ingrediente al lugar correspondiente, ya sea el mezclador de secos o el mezclador húmedo. Los dos primeros ingredientes se desvían del mezclador de secos localizado justo debajo del sistema de procesamiento por lotes con pesaje y caen a través de una válvula rotativa airlock en el sistema de transporte neumático por vacío que los lleva al mezclador húmedo. Ahí se pre-mezclan con agua y se les da tiempo para mezclarse. Los otros tres ingredientes caen a través de la válvula desviadora al mezclador de secos, donde se mezclan durante 30 minutos. Entonces, la mezcla se descarga desde el fondo del mezclador de secos a través de la misma válvula rotativa airlock y al mismo sistema de transporte neumático para su transferencia al mezclador húmedo.

El sistema de transporte neumático se seleccionó por su capacidad de manejar diversas gamas de polvos con diferentes características y debido a que el sistema se evacuará por sí mismo del material que transporta. Puesto que el sistema de transporte neumático evacuará por completo el recipiente que se descarga, así como la misma línea de transporte, la contaminación cruzada se reduce en este sistema de múltiples ingredientes. La transferencia completa del material también garantiza que tanto los ingredientes en lotes individuales como consolidados lleguen a sus destinos con sus pesos de manera precisa.

Conforme cada uno de los ingredientes secos sale del transportador neumático se recolectan en un receptor de filtro equipado con limpieza del filtro con chorro de impulso revertido para desalojar el polvo acumulado de las superficies del filtro, con lo que se asegura la separación completa del material de la corriente de aire por vacío (Figura 5). La tolva receptora del filtro utiliza un módulo de pesaje de celdas de carga para confirmar la transferencia completa del lote. Otra válvula rotativa airlock lleva el polvo directamente al mezclador húmedo localizado abajo. Una bomba de vacío por desplazamiento positivo de 20 hp (15kw) ubicada en flujo descendente del receptor de filtro ofrece suficiente flujo de aire para transferir todos los materiales.

Los ingenieros de Flexicon estuvieron en el sitio durante el arranque a fin de capacitar a los operadores. De acuerdo con Loren Harding, gerente de operaciones de EaglePicher, el paquete de transporte integrado cumple con todos los requisitos del proceso y evita la contaminación de los productos y del entorno de la planta.

La decisión final de EaglePicher por Flexicon se basó en diversas ventajas importantes. Harding comenta, "Flexicon contaba con la experiencia de procesamiento por lotes con pesaje para suministrar un sistema llave en mano único e integrado, incluyendo controles basados en PLC, con precisiones garantizadas. Además, el descargador de supersacos de Flexicon con la interfaz patentada de la boca de descarga de sacos, fue el mejor que encontramos a fin de mantener un sistema sellado durante la descarga. Por último, y quizá lo más importante, Flexicon fue la única compañía en proponer un sistema neumático por vacío combinado con transporte mecánico, la solución más ventajosa para cumplir con nuestros requisitos".

Oprima para ampliar

Figura 1: Una combinación de transporte de tornillo flexible y neumático cumple con los requisitos del proceso, con cinco transportadores de tornillo flexible que desplazan los ingredientes a un sistema de procesamiento por lotes con pesaje y un transporte neumático por vacío que lleva los ingredientes secos pesados y mezclados al mezclador húmedo.

Oprima para ampliar

Figura 2: Los descargadores de supersacos utilizan una interfaz de boca de descarga de sacos que crea una conexión sellada de alta integridad para contener el polvo y evitar la contaminación del producto y del entorno de la planta. Una estación de volcado de sacos manual con recolección de polvo (centro) protege a los trabajadores y evita la contaminación de la planta.

Oprima para ampliar

Figura 3: Los transportadores de tornillo flexible disminuyen la velocidad hasta el goteo a fin de lograr una precisión dentro del 1% de los objetivos de la receta en la medición de ingredientes y también aislar los polvos de la humedad en el aire de la planta.

Oprima para ampliar

Figura 4: Un sistema de control automatizado controla todo el proceso de acuerdo con las recetas de lotes pre-programados.

Oprima para ampliar

Figura 5: Un receptor de filtro con limpieza del filtro con impulsos revertidos separa continua y eficientemente el polvo del sistema neumático por vacío, suministrando la alimentación del proceso en el mezclador húmedo.

Oprima para ampliar

(De izquierda a derecha) Cinco transportadores de tornillo flexible desplazan los polvos desde una estación de volcado de sacos y cuatro descargadores de supersacos a una tolva con ganancia de peso montada en las celdas de carga. Tres de los ingredientes se procesan por lotes con pesaje, se descargan por gravedad desde la tolva en un mezclador de secos y se miden en una línea de transporte neumático que termina en un receptor de filtro con descarga en un mezclador húmedo. Los otros dos ingredientes se procesan por lotes con pesaje de la misma manera, pero se desvían de la etapa de mezcla de secos y, en su lugar, se dosifican directamente en la línea del transportador neumático que termina en el receptor de filtro con descarga en el mezclador de húmedos, donde se combinan los cinco ingredientes.

T-0477