Plástica

Visión general:

"Plástico" es un término genérico para una multitud de materiales. Ahora uno de los materiales más utilizados en el mundo, las primeras formas de plástico se remontan a mediados del siglo XIX. Pero no fue hasta la década de 1940 y la Segunda Guerra Mundial cuando la escasez de productos como el caucho y el hierro impulsó el rápido desarrollo del plástico como sustituto de estos recursos naturales. La primera década después de la guerra vio el desarrollo del polipropileno y el polietileno de alta densidad y el crecimiento de nuevos plásticos en muchas aplicaciones.1

Generalmente, el plástico está diseñado para tener propiedades mecánicas mejoradas y, a menudo, mayor durabilidad que otros materiales. Por ejemplo, se utiliza plástico de policarbonato para resistir el impacto. Las poliamidas como el nailon resisten la abrasión. Las fibras de plástico son plásticos que se han hilado en filamentos que se utilizan para fabricar tejidos, cuerdas, lazos, cables y fibras ópticas. Algunas de las fibras plásticas más reconocibles son el poliéster, el nailon y el rayón. También existen recubrimientos plásticos y adhesivos plásticos.

Tipos de plásticos y métodos de procesamiento:

Los plásticos tienden a agruparse en dos clases generales: termoplásticos y termoestables.

Los termoplásticos son polímeros que se funden cuando se calientan, pueden formarse o moldearse cuando están en ese estado y luego solidificar cuando se enfrían. Los termoplásticos se pueden volver a fundir y devolver esencialmente a su estado original. Los termoplásticos generalmente se producen primero en un proceso separado para crear pequeños gránulos; estos gránulos luego se calientan y se forman para hacer otros productos. Los termoplásticos incluyen polietileno (PET), polipropileno, cloruro de polivinilo (PVC), poliestireno, nailon, policarbonato y otros.

Los fabricantes industriales de productos plásticos tienden a pensar en los plásticos como resinas "comerciales" o como resinas "especiales". Las resinas de productos básicos son plásticos que se producen en gran volumen y bajo costo para los artículos desechables y bienes duraderos más comunes. Están representados principalmente por tereftalato de polietileno (PET), polipropileno, cloruro de polivinilo (PVC) y poliestireno.

Los termoestables son una clase separada de polímeros que se pueden formar cuando se calientan, pero a diferencia de los termoplásticos, los termoestables permanecen en un estado permanente una vez moldeados. Los termoestables incluyen caucho sintético vulcanizado, acrílicos, poliuretanos, melamina, silicona, epoxis y otros. La reacción utilizada para producir plásticos termoestables no siempre es calor, a veces una reacción química entre materiales especializados es suficiente para producir el resultado deseado.3

Manejo de características y desafíos:

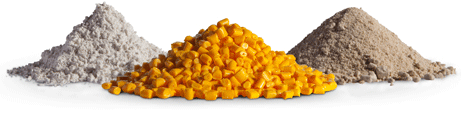

La conversión de gránulos, escamas o polvos (también conocidos como resinas) en varias formas normalmente implica su obtención en una extrusora (termoplásticos) o un molde (termoestables), donde se funden y se les da forma en un perfil o forma continua. Estas resinas también pueden tener otras propiedades variables, incluidas las características de densidad y flujo.

Si la resina llega a la instalación de procesamiento en supersacos, los marcos utilizados para descargar los supersacos deben estar equipados con accesorios adicionales diseñados para facilitar la transferencia del material desde el supersaco a un transportador o directamente a una entrada en la extrusora o molde. Estos dispositivos pueden alargar y estirar los sacos, lo que promueve un mejor flujo y elimina cualquier bolsa de resina acorralada en los supersacos. Algunos de estos dispositivos de activación de supersacos ofrecen un sello hermético al polvo entre la manga de descarga del supersaco y el recipiente receptor.

Si la resina se descarga desde un supersaco hasta un equipo de transporte antes de llegar a una extrusora o un molde, primero fluye a una tolva

Las tolvas de alimentación deben diseñarse con la geometría adecuada y, al menos que la resina fluya libremente, deben incorporar dispositivos como vibradores para promover el flujo.

Si la resina viene empaquetada en bolsas más pequeñas, una estación de descarga manual de bolsas con una campana antipolvo y dispositivos de filtración puede ser suficiente para apoyar la descarga manual del material en tolvas. Una rejilla en la tolva sobre el recipiente receptor ayudará a prevenir la introducción de objetos extraños y protegerá a los operadores de equipos de transporte potencialmente peligrosos. Algunos procesos de plásticos incluyen la mezcla de varios polvos con la resina antes de la extrusión o moldeado. Estos polvos pueden agregar una dimensión de características completamente diferente, incluida la formación de polvo o la aglomeración higroscópica que requerirá atención.

Si se utiliza un tornillo flexible para transportar la resina, es importante utilizar un tornillo que coincida con las características del plástico y otros requisitos de aplicación. Generalmente se necesita un tornillo redondo para mover la resina hacia arriba en una pendiente.

Si la resina se transporta neumáticamente a un sistema de procesamiento, el soplador utilizado para mover la resina a través de la línea de aire debe tener un tamaño que cumpla con las demandas del sistema.

Debido a la naturaleza abrasiva de algunos gránulos de plástico, como los gránulos con carga mineral o de vidrio,Aplicaciones Flexicon:

La consulta con un especialista de Flexicon le ayudará a decidir si un tornillo flexible o una solución neumática se adapta mejor a su aplicación de plásticos. Flexicon también ofrece tres opciones independientes de descarga de supersacos. El personal de ingeniería y diseño experto de Flexicon considerará cada parámetro y recomendará la mejor solución de manejo de materiales para usted. Si lo solicita, el laboratorio de pruebas de Flexicon simulará su aplicación de procesamiento de plástico antes de instalar el sistema en su planta.

Con más de 22.000 instalaciones en todo el mundo, Flexicon tiene una amplia y profunda experiencia en manipulación a granel, incluidas las resinas plásticas, inigualable por ningún fabricante comparable en el mundo. Un sistema de descarga manual de bolsas de Flexicon ayudó a contener el polvo de óxido de titanio durante la mezcla de PVC. Uno de los procesadores de plásticos más grandes de la Ciudad de México mejoró la seguridad y la eficiencia con un sistema de descarga de supersacos Flexicon con transportadores de tornillo neumáticos y flexibles. Una empresa holandesa que opera ocho líneas de compuestos redujo la mano de obra y mejoró la productividad con los descargadores de supersacos Flexicon y los transportadores de tornillo flexible. Los problemas de geografía de la planta en una fábrica textil reacondicionada de Rhode Island, EE. UU., Se resolvieron con dos descargadores de supersacos Flexicon y transportadores de tornillo flexible que alimentaban una extrusora.

2 http://www.britannica.com/science/plastic

3 Plásticos Europa

Fuentes: Donde se indique. El resto de la información es cortesía de Flexicon Corporation.